Wo werden dicke Platten eingesetzt? Warum?

Dicke Plattenstärken werden für rauhe, unebene Substrate mit

großer Dickentoleranz eingesetzt.

Falls eine Dickenänderung im Substrat im kleinen lokalen

Umfeld auftritt, müssten dünne Platten relativ stark verbogen

werden, was aber nicht gelingt.

großer Dickentoleranz eingesetzt.

Falls eine Dickenänderung im Substrat im kleinen lokalen

Umfeld auftritt, müssten dünne Platten relativ stark verbogen

werden, was aber nicht gelingt.

Tags: Platten, Plattenstärke

Source:

Source:

Was versteht man unter weich bzw. hart geklebten

Platten?

Platten?

In der Regel werden Platten auf den Zylinder geklebt (Gründe:

variable Formatläng und der preis [1m² 300-800€])

hart geklebt:

• harte, inkompressible Klebefolie (z.B. aus PVC, 0,2 mm

stark) Folie mit Adhäsivkleber.

• Vorteilhaft für den Druck von Volltonflächen

weich geklebt:

• weiche, kompressible Klebefolie (z.B. aus geschäumter

Klebefoliem 0,55 mm stark)

• es gibt unterschiedliche Typen hinsichtlich der Elastizität

• Vorteilhaft für Rasterdrucke.

variable Formatläng und der preis [1m² 300-800€])

hart geklebt:

• harte, inkompressible Klebefolie (z.B. aus PVC, 0,2 mm

stark) Folie mit Adhäsivkleber.

• Vorteilhaft für den Druck von Volltonflächen

weich geklebt:

• weiche, kompressible Klebefolie (z.B. aus geschäumter

Klebefoliem 0,55 mm stark)

• es gibt unterschiedliche Typen hinsichtlich der Elastizität

• Vorteilhaft für Rasterdrucke.

Tags: Platten

Source:

Source:

Nennen sie die Vor- und Nachteile einer

Zentralzylindermaschine.

Zentralzylindermaschine.

Vorteile:

• kompakte Bauweise

• Sehr gute Passerhaltigkeit

• Die Passerhaligkeit ist nur von Platten- und

Einstellungsgenauigkeit abhängig

Nachteile:

• Die Zwischentrockner ermöglichen keine vollständige

Trocknung der Farbe

• Nicht skalierbar

• Um den notwendigen gleichmäßigen Druck im

Druckspalt zu halte, muss der zentrale

Gegendruckzylinder mit einer Rundlaufgenauigkeit von

ca. 5 μm gefertigt und im Betrieb mit einer Toleranz von

+/- 1° C temperiert werden.

• kompakte Bauweise

• Sehr gute Passerhaltigkeit

• Die Passerhaligkeit ist nur von Platten- und

Einstellungsgenauigkeit abhängig

Nachteile:

• Die Zwischentrockner ermöglichen keine vollständige

Trocknung der Farbe

• Nicht skalierbar

• Um den notwendigen gleichmäßigen Druck im

Druckspalt zu halte, muss der zentrale

Gegendruckzylinder mit einer Rundlaufgenauigkeit von

ca. 5 μm gefertigt und im Betrieb mit einer Toleranz von

+/- 1° C temperiert werden.

Tags: Zentralzylindermaschine

Source:

Source:

Wie wird der Belichtungszeitraum bestimmt?

• Verwendet wird ein Testelement mit gekreuzten Linien

und Punkten (0,1-0,8 mm Breite) und druckenden und

nicht druckenden Stellen.

• Ermittlung des Belichtungsspielraums durch Ermittlung

der längster zuverlässiger und kürzester nötiger

Belichtungsdauer.

• Die kürzeste Zeit ist die, die zur Versockelung eines

druckenden Punktes 0,25 mm Durchmesser erforderlich

ist.

• Die längste Zeit ist die, bei der eine nicht druckende Linie

(0,8 mm breite) noch mindestens 0,1 mm Tiefe hat.

und Punkten (0,1-0,8 mm Breite) und druckenden und

nicht druckenden Stellen.

• Ermittlung des Belichtungsspielraums durch Ermittlung

der längster zuverlässiger und kürzester nötiger

Belichtungsdauer.

• Die kürzeste Zeit ist die, die zur Versockelung eines

druckenden Punktes 0,25 mm Durchmesser erforderlich

ist.

• Die längste Zeit ist die, bei der eine nicht druckende Linie

(0,8 mm breite) noch mindestens 0,1 mm Tiefe hat.

Tags: Belichtungszeitraum

Source:

Source:

Warum werden bei der Belichtung mehrere UV-Strahler

eingesetzt?

eingesetzt?

Es muss unbedingt ein gleichmäßiges Streulicht erzeugt werden,

da sonst durch den Lichtfang wichtige Teile der stehenden

Elemente zu stark belichtet werden, die ausgewaschen werden

sollten sind nun polymerisiert. Das ist besonders bei feinen

Elementen fatal. Das Streulicht gewährleistet selbst bei so

feinen Elementen einen kegelförmigen, stabilen Flankenaufbau.

da sonst durch den Lichtfang wichtige Teile der stehenden

Elemente zu stark belichtet werden, die ausgewaschen werden

sollten sind nun polymerisiert. Das ist besonders bei feinen

Elementen fatal. Das Streulicht gewährleistet selbst bei so

feinen Elementen einen kegelförmigen, stabilen Flankenaufbau.

Tags: Belichtung, Streulicht, UV-Strahler

Source:

Source:

Benennen sie 5 Größen zur Charakterisierung von

Rasterwalzenstrukturen.

Rasterwalzenstrukturen.

• Walzenstrukturierung/Gravurart (Näpfchen-

/Liniengravur)

• Näpfchenanordnung (orthogonal / hexagonal)

• Rasterwinkelung (in °)

• Rasterfeinheit bzw. Rasterweite (Linien/cm)

• Schöpfvolumen (ml/m² oder cm³/m² oder μm)

/Liniengravur)

• Näpfchenanordnung (orthogonal / hexagonal)

• Rasterwinkelung (in °)

• Rasterfeinheit bzw. Rasterweite (Linien/cm)

• Schöpfvolumen (ml/m² oder cm³/m² oder μm)

Tags: Näpfchen, Raster, Rasterwalze, Rasterwalzenstruktur

Source:

Source:

Nennen sie 6 Größen zur Rasterwalzenbeschreibung

• Durchmesser, Breite des Walzenkörpers

• Walzenstrukturierung/Gravurart (Näpfchen-

/Liniengravur)

• Näpfenanordnung (orthogonal / hexagonal)

• Rasterwinkelung (in °)

• Rasterfeinheit bzw. Rasterweite (Linien(cm)

• Schöpfvolumen (ml/m² oder cm³/m² oder μm)

• Walzenstrukturierung/Gravurart (Näpfchen-

/Liniengravur)

• Näpfenanordnung (orthogonal / hexagonal)

• Rasterwinkelung (in °)

• Rasterfeinheit bzw. Rasterweite (Linien(cm)

• Schöpfvolumen (ml/m² oder cm³/m² oder μm)

Tags: Raster, Rasterwalze, Schöpfvolumen

Source:

Source:

Was versteht man im Flexodruck unter einer

Einzylindermaschine? Welche Vor-/Nachteile hat sie,

verglichen mit anderen Bauweisen?

Einzylindermaschine? Welche Vor-/Nachteile hat sie,

verglichen mit anderen Bauweisen?

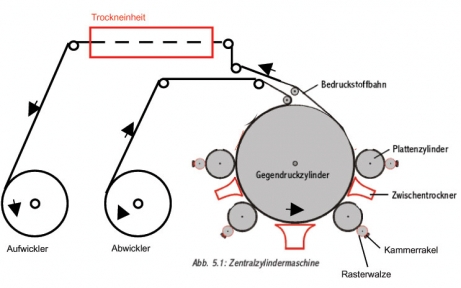

Der Bedruckstoff liegt während des gesamten Druckvorgangs auf dem großen, zentralen Gegendruckzylinder. Acht bis Zehn Farbwerke mit Zwischentrocknern können um den gemeinsamen Gegendruckzylinder angeordnet werden.

Vorteile:

• kompakte Bauweise

• Sehr gute Passerhaltigkeit

• Die Passerhaligkeit ist nur von Platten- und Einstellungsgenauigkeit abhängig

Nachteile:

• Die Zwischentrockner ermöglichen keine vollständige Trocknung der Farbe

• Nicht skalierbar

• Um den notwendigen gleichmäßigen Druck im Druckspalt zu halten, muss der zentrale Gegendruckzylinder mit einer Rundlaufgenauigkeit von ca. 5 μm gefertigt und im Betrieb mit einer Toleranz von +/- 1° C temperiert werden.

Vorteile:

• kompakte Bauweise

• Sehr gute Passerhaltigkeit

• Die Passerhaligkeit ist nur von Platten- und Einstellungsgenauigkeit abhängig

Nachteile:

• Die Zwischentrockner ermöglichen keine vollständige Trocknung der Farbe

• Nicht skalierbar

• Um den notwendigen gleichmäßigen Druck im Druckspalt zu halten, muss der zentrale Gegendruckzylinder mit einer Rundlaufgenauigkeit von ca. 5 μm gefertigt und im Betrieb mit einer Toleranz von +/- 1° C temperiert werden.

Tags: Einzylindermaschine

Source:

Source:

Warum müssen manche Bedruckstoffe im Flexodruck

erst einer Behandlung unterzogen werden, um

bedruckbar zu sein? Wie muss die hier gefragte

Eigenschaft beschaffen sein. Damit der Bedruckstoff

durch eine Farbe bedruckt werden kann?

erst einer Behandlung unterzogen werden, um

bedruckbar zu sein? Wie muss die hier gefragte

Eigenschaft beschaffen sein. Damit der Bedruckstoff

durch eine Farbe bedruckt werden kann?

Mit einer Koronabehandlung soll die Oberflächenspannung von

Folien, die unter dem Bereich von 37mN/m liegen,

heraufgesetzt werden.

Die Oberflächenspannung des Bedruckstoffes muss größer

sein, wie die der Farbe, damit auf dem Bedruckstoff gedruckt

werden kann.

Optimale Oberflächenspannung für Folien: 37-42mN/m

Folien, die unter dem Bereich von 37mN/m liegen,

heraufgesetzt werden.

Die Oberflächenspannung des Bedruckstoffes muss größer

sein, wie die der Farbe, damit auf dem Bedruckstoff gedruckt

werden kann.

Optimale Oberflächenspannung für Folien: 37-42mN/m

Tags: Bedruckstoffe, Koronabehandlung, Oberflächenspannung

Source:

Source:

Benennen sie drei unterschiedliche Verfahren, um

Verbunde aus mehreren Folien herzustellen. Erläutern

sie jedes Verfahren in höchstens drei Sätzen.

Verbunde aus mehreren Folien herzustellen. Erläutern

sie jedes Verfahren in höchstens drei Sätzen.

Kaschieren (Laminieren)

Verbinden von zwei oder mehr vorgefertigten Werkstoffen. In der Regel Auftrag von Klebstoff auf eine Bahn und Verbinden mit zweiter Bahn durch Zusammenpressen zwischen zwei Walzen. Je nach Anwendungszweck werden unterschiedliche Kaschierkleber verwendet, nach denen auch die Verfahren benannt sind.

Lackieren

Die Lackierung erfolgt offline in gesonderten Beschichtungs-werken oder inline als zusätzlicher Arbeitsgang in z.B. Tiefdruck oder Offsetdruckwerken. Die Lackierwerke in Bogenoffset-maschinen sind häufig Flexodruckwerke, da sie über eine entsprechende Flexodruckplatte auch eine selektive Lackierung erlauben.

Beschichten

Ist ein Sammelbegriff für das Auftragen einer in sich zusammen-hängenden Schicht auf einen Untergrund. Es wird angewandt zur Oberflächenveredelung von Papieren oder Folien. Z.B. werden

durch die Beschichtung mit Kunststoff verschiedene Packstoffe veredelt. Die aufgebrachten Beschichtungen können dann z.B. als Siegel- oder Sperrmedium dienen.

Coextrudieren

Folien werden z.B. so erzeugt; dass ein thermoplastischer als Granulat vorliegender Kunststoff in einem Extruder unter Hitzeeinwirkung verflüssigt und mit Druck aus einer Breitschlitz- oder Ringdüse gepreßt wird. Bei der Coextrusion erfolgt die gleichzeitige Extrusion von zwei oder mehreren Kunststoffen. Unmittelbar nach der Extrusion werden die noch nicht erstarrten Bahnen zusammengeführt und gehen einen innige Verbund ein.

Verbinden von zwei oder mehr vorgefertigten Werkstoffen. In der Regel Auftrag von Klebstoff auf eine Bahn und Verbinden mit zweiter Bahn durch Zusammenpressen zwischen zwei Walzen. Je nach Anwendungszweck werden unterschiedliche Kaschierkleber verwendet, nach denen auch die Verfahren benannt sind.

Lackieren

Die Lackierung erfolgt offline in gesonderten Beschichtungs-werken oder inline als zusätzlicher Arbeitsgang in z.B. Tiefdruck oder Offsetdruckwerken. Die Lackierwerke in Bogenoffset-maschinen sind häufig Flexodruckwerke, da sie über eine entsprechende Flexodruckplatte auch eine selektive Lackierung erlauben.

Beschichten

Ist ein Sammelbegriff für das Auftragen einer in sich zusammen-hängenden Schicht auf einen Untergrund. Es wird angewandt zur Oberflächenveredelung von Papieren oder Folien. Z.B. werden

durch die Beschichtung mit Kunststoff verschiedene Packstoffe veredelt. Die aufgebrachten Beschichtungen können dann z.B. als Siegel- oder Sperrmedium dienen.

Coextrudieren

Folien werden z.B. so erzeugt; dass ein thermoplastischer als Granulat vorliegender Kunststoff in einem Extruder unter Hitzeeinwirkung verflüssigt und mit Druck aus einer Breitschlitz- oder Ringdüse gepreßt wird. Bei der Coextrusion erfolgt die gleichzeitige Extrusion von zwei oder mehreren Kunststoffen. Unmittelbar nach der Extrusion werden die noch nicht erstarrten Bahnen zusammengeführt und gehen einen innige Verbund ein.

Tags: Beschichten, Coextrudieren, Folien, Lackieren, Laminieren, Verbundfolien

Source:

Source:

Wie unterscheiden sich Leitwalzen und Umlenkstangen

hinsichtlich ihrer Rückwirkung auf die

Bedruckstoffbahn bei verschiedenen

Umschlingungswinkeln?

hinsichtlich ihrer Rückwirkung auf die

Bedruckstoffbahn bei verschiedenen

Umschlingungswinkeln?

Leitwalzen haben keine Rückwirkung auf die Bedruckstoffbahn

bei verschiedenen Umschlingungswinkeln, da keine Reibung

entsteht (idealer Fall).

Die Bahnkraft Si+1 ist nur abhängig vom Wiederstandsmoment,

dem Radius und der Bahnkraft Si.

Umlenkstangen haben Rückwirkung auf die

Bedruckstoffbahn bei verschiedenen Umschlingungswinkeln, da

Reibung entsteht.

Die Bahnkraft Si+1 ist abhängig von der Bahnkraft Si, der

Reibung und dem Umschlingungswinkel.

Formeln beachten!

bei verschiedenen Umschlingungswinkeln, da keine Reibung

entsteht (idealer Fall).

Die Bahnkraft Si+1 ist nur abhängig vom Wiederstandsmoment,

dem Radius und der Bahnkraft Si.

Umlenkstangen haben Rückwirkung auf die

Bedruckstoffbahn bei verschiedenen Umschlingungswinkeln, da

Reibung entsteht.

Die Bahnkraft Si+1 ist abhängig von der Bahnkraft Si, der

Reibung und dem Umschlingungswinkel.

Formeln beachten!

Tags: Leitwalzen, Rückwirkung, Umlenkstangen

Source:

Source:

Was versteht man unter stationärem und instationärem

Bahnlaufverhalten?

Bahnlaufverhalten?

Stationäres Bahnlaufverhalten bedeutet, dass Größen wie z.B.

Geschwindigkeit, Dehnung, Dichte, Temperatur und dergleichen

über die Zeit konstant sind. Für den Druck heisst das,

gleichmäßige Geschwindigkeit der Druckmaschine.

Bei instationärem Bahnlaufverhalten sind die angegebenen

Größen über die Zeit nicht konstant. Ein ungleicher

Massenstrom in verschiedenen Druckwerken führt entweder

zum Bahnriss durch Überdehnung oder zur Bahnlose

(Papiervorrat).

Geschwindigkeit, Dehnung, Dichte, Temperatur und dergleichen

über die Zeit konstant sind. Für den Druck heisst das,

gleichmäßige Geschwindigkeit der Druckmaschine.

Bei instationärem Bahnlaufverhalten sind die angegebenen

Größen über die Zeit nicht konstant. Ein ungleicher

Massenstrom in verschiedenen Druckwerken führt entweder

zum Bahnriss durch Überdehnung oder zur Bahnlose

(Papiervorrat).

Tags: Bahnlaufverhalten

Source:

Source:

Skizzieren sie eine Zentralzylindermaschine mit vier

Farbwerken, ab – Aufwicklung und der Trocknung. Benennen

sie die funktionalen Elemente der Maschine.

Farbwerken, ab – Aufwicklung und der Trocknung. Benennen

sie die funktionalen Elemente der Maschine.

Tags: Zentralzylindermaschine

Source:

Source:

Eine Rasterwalze ist durch folgende Faktoren

beschrieben:

Formfaktor der Näpfchen: 0,4

Steganteil: 40%

Näpfchentiefe: 60μm

a) Welches Volumen kann mit dieser Walze „geschöpft“

werden?

b) Um wieviel kann die Tiefe verkleinert werden, wenn

der Formfaktor auf den Wert 0,6 und der Steganteil 25%

verbessert werden?

beschrieben:

Formfaktor der Näpfchen: 0,4

Steganteil: 40%

Näpfchentiefe: 60μm

a) Welches Volumen kann mit dieser Walze „geschöpft“

werden?

b) Um wieviel kann die Tiefe verkleinert werden, wenn

der Formfaktor auf den Wert 0,6 und der Steganteil 25%

verbessert werden?

Tags: Rasterwalze

Source:

Source:

Im folgenden sind drei Querschnitte von Rillen-

(Linie-,Haarschuren-)Gravuren benannt.

a) reckeckig

b) dreieckig

c) halbkreisförmig

Geben Sie die zugehörigen Formfaktoren an.

(Linie-,Haarschuren-)Gravuren benannt.

a) reckeckig

b) dreieckig

c) halbkreisförmig

Geben Sie die zugehörigen Formfaktoren an.

Tags: Formfaktoren, Gravur

Source:

Source:

Folien als Bedruck- und Verpackungsstoff müssen

häufig in ihren Eigenschaften verändert/verbessert

werden, um bestimmte Qualitäten – in der Anwendung

oder in der Verarbeitung – zu erhalten.

a) Nennen sie sieben solcher Qualitäten!

b) Nennen sie fünf technologische Möglichkeiten, die

Eigenschaften eines Folienmaterials in Hinblick auf die,

z.B. unter a) benannten Qualitäten zu verändern.

häufig in ihren Eigenschaften verändert/verbessert

werden, um bestimmte Qualitäten – in der Anwendung

oder in der Verarbeitung – zu erhalten.

a) Nennen sie sieben solcher Qualitäten!

b) Nennen sie fünf technologische Möglichkeiten, die

Eigenschaften eines Folienmaterials in Hinblick auf die,

z.B. unter a) benannten Qualitäten zu verändern.

a) Bedruckbarkeit

• Schutz verpackter Güter gegen Feuchtigkeit, Gase, Aromaverlust

• Keine Diffusion von z.B. kurzkettigen Farbbestandteilen, wie etwa unvernetzte

mono- oder Präpolymere von UV-Farben.

• Beständigkeit gegen Temperatur und Lösemittel

• Optische Eigenschaften

• Glanz

• Durchsichtigkeit/Klarheit

• bei pigmentierten Folien (Weiß) gleichmäßige Foliendicke

• Mechanische Eigenschaften wie Elastizitätsmodul, Reibwert, Festigkeit

• Sonstige Eigenschaften

• geringe Dickentoleranz

• Eignung als Heißsiegelkleber

b)

• Koronabehandlung

• Lackieren

• Kaschieren

• Beschichten

• Coextrudieren

• Schutz verpackter Güter gegen Feuchtigkeit, Gase, Aromaverlust

• Keine Diffusion von z.B. kurzkettigen Farbbestandteilen, wie etwa unvernetzte

mono- oder Präpolymere von UV-Farben.

• Beständigkeit gegen Temperatur und Lösemittel

• Optische Eigenschaften

• Glanz

• Durchsichtigkeit/Klarheit

• bei pigmentierten Folien (Weiß) gleichmäßige Foliendicke

• Mechanische Eigenschaften wie Elastizitätsmodul, Reibwert, Festigkeit

• Sonstige Eigenschaften

• geringe Dickentoleranz

• Eignung als Heißsiegelkleber

b)

• Koronabehandlung

• Lackieren

• Kaschieren

• Beschichten

• Coextrudieren

Tags: Folien, Qualität

Source:

Source:

a) Wie unterscheidet sich eine positive von einer

negativen Rakelung hinsichtlich der Auswirkungen im

Druck (Diagramm) und Anordnung an der Walze

(Skizze)?

b) Handelt es sich bei einer Kammerrakel um eine

positive oder eine negative Rakelung?

negativen Rakelung hinsichtlich der Auswirkungen im

Druck (Diagramm) und Anordnung an der Walze

(Skizze)?

b) Handelt es sich bei einer Kammerrakel um eine

positive oder eine negative Rakelung?

Tags: Kammerrakel, Rakelung

Source:

Source:

Skizzieren sie eine Flexodruckmaschine in

Einzylinderbauweise und benennen sie die Bauteile.

Einzylinderbauweise und benennen sie die Bauteile.

Tags: Bauteile, Einzylinderbauweise

Source:

Source:

Skizzieren sie eine Flexodruckmaschine in

Ständerbauweise und benennen sie die Bauteile.

Ständerbauweise und benennen sie die Bauteile.

Tags: Kompaktbauweise

Source:

Source:

Bei einer Einfärbung von Rasterwalzen unterscheidet

man die Schritte „Füllen der Näpfchen mit Farbe“ und

„Entfernen des Farbüberschusses“. Benennen sie für

Letzteres drei technische Möglichkeiten der

Ausführung. Charakterisieren sie, wie sich diese drei

Möglichkeiten auf die dosierte Farbmenge, abhängig

von der Geschwindigkeit der Druckmaschine,

auswirken (Darstellung im Diagramm).

man die Schritte „Füllen der Näpfchen mit Farbe“ und

„Entfernen des Farbüberschusses“. Benennen sie für

Letzteres drei technische Möglichkeiten der

Ausführung. Charakterisieren sie, wie sich diese drei

Möglichkeiten auf die dosierte Farbmenge, abhängig

von der Geschwindigkeit der Druckmaschine,

auswirken (Darstellung im Diagramm).

Tags: Einfärbung, Rasterwalze

Source:

Source:

Beschreiben sie die einzelnen Schritte bei der

Herstellung eines Photopolymerklischees (konventionell

mit Film als Vorlage).

Herstellung eines Photopolymerklischees (konventionell

mit Film als Vorlage).

1.Die Rückseitenbelichtung

Vollflächige Belichtung der Plattenrückseite durch die Trägerfolie hindurch mit UV-A-Licht

2.Hauptbelichtung Belichtung mit UV-A-Licht durch den Film (partielle Belichtung) unter Vakuum.

3. Auswaschen

nicht polymerisierte Bereiche wreden mit Lölsemittel herausgelöst. Danach ist die Platte gequollen.

4. Trockung

Quellung geht zurück. Temperatur darf 60°C nicht überschreiten, da sonst die Polyesterfolie schrumpfen kann.

5. Lichtfinishing

Bestrahlung mit UV-C-Licht setzt die klebrigkeit der Oberfläche herab. Festsetzen von Staub ud Schmutz wird minimiert.

6. Nachbelichtung

Belichtung mit UV-A-Licht. Endgültige Härte wird erreicht. Unvernetzte Monomere werden Vernetzt.

Vollflächige Belichtung der Plattenrückseite durch die Trägerfolie hindurch mit UV-A-Licht

2.Hauptbelichtung Belichtung mit UV-A-Licht durch den Film (partielle Belichtung) unter Vakuum.

3. Auswaschen

nicht polymerisierte Bereiche wreden mit Lölsemittel herausgelöst. Danach ist die Platte gequollen.

4. Trockung

Quellung geht zurück. Temperatur darf 60°C nicht überschreiten, da sonst die Polyesterfolie schrumpfen kann.

5. Lichtfinishing

Bestrahlung mit UV-C-Licht setzt die klebrigkeit der Oberfläche herab. Festsetzen von Staub ud Schmutz wird minimiert.

6. Nachbelichtung

Belichtung mit UV-A-Licht. Endgültige Härte wird erreicht. Unvernetzte Monomere werden Vernetzt.

Tags: Photopolymerklischee

Source:

Source:

Von einem Linienraster einer Rasterwalze ist Ihnen die

Stegbreite mit 60μm, die Tiefe mit 15 μm sowie das

Raster (60 L/cm) bekannt. Welches Volumen kann man

mit dieser Walze maximal dosieren?

Stegbreite mit 60μm, die Tiefe mit 15 μm sowie das

Raster (60 L/cm) bekannt. Welches Volumen kann man

mit dieser Walze maximal dosieren?

Tags: Linienraster

Source:

Source:

Gegeben seien folgende Gegebenheiten für

lasergravierte Rasterwalzen:

Rasterzahl [Linien/cm] x Näpfchentiefe [μm]=3200

Formfaktorx(1-Steganteil=1/3

Sie benötigen eine Walze mit einem Schöpfvolumen

von 6ml/m². Welche Rasterfeinheit ergibt sich mit den

o.a. Bedingungen?

lasergravierte Rasterwalzen:

Rasterzahl [Linien/cm] x Näpfchentiefe [μm]=3200

Formfaktorx(1-Steganteil=1/3

Sie benötigen eine Walze mit einem Schöpfvolumen

von 6ml/m². Welche Rasterfeinheit ergibt sich mit den

o.a. Bedingungen?

Tags: Rasterwalze, Schöpfvolumen

Source:

Source:

Gegeben sind zwei Zugwerke 1 und 2, welche

schrittbetont laufen. Zwischen diesen Zugwerken wird

die Bahn durch 5 Leitwalzen geführt. Die Verluste aus

Lagerreibung and den Leitwalzen betragen an der ersten

Walze nach erstem Zugwerk 1 [Nm], ander zweiten

Leitwalze 2 [Nm], an der dritten 3 [Nm] u.s.f.. Gegeben

sind

e1 = 0,04

k1 = 0,02

e2 = 0,045

Skizzieren Sie den Bahnkraftverlauf (Bahnbreite b = 1

m, E-Modul der Bahn E = 5.000 [N/m]!

schrittbetont laufen. Zwischen diesen Zugwerken wird

die Bahn durch 5 Leitwalzen geführt. Die Verluste aus

Lagerreibung and den Leitwalzen betragen an der ersten

Walze nach erstem Zugwerk 1 [Nm], ander zweiten

Leitwalze 2 [Nm], an der dritten 3 [Nm] u.s.f.. Gegeben

sind

e1 = 0,04

k1 = 0,02

e2 = 0,045

Skizzieren Sie den Bahnkraftverlauf (Bahnbreite b = 1

m, E-Modul der Bahn E = 5.000 [N/m]!

Tags: Bahnkraftverlauf, Zugwerk

Source:

Source:

Nennen sie kurz die Schritte der Solid-Fotopolymerplattenherstellung

1. Rückseitenbelichtung

2. Hauptbelichtung

3. Auswaschen

4. Trockung

5. Finishing

6. Nachbelichtung

2. Hauptbelichtung

3. Auswaschen

4. Trockung

5. Finishing

6. Nachbelichtung

Tags: Solid-Fotopolymerplatten

Source:

Source:

Aus welchen einzelnen Schritten besteht die Herstellung

eines (solid-) Photopolymerklischees?

eines (solid-) Photopolymerklischees?

1.Die Rückseitenbelichtung

Vollflächige Belichtung der Plattenrückseite durch die Trägerfolie hindurch mit UV-A-Licht

2.Hauptbelichtung

Belichtung mit UV-A-Licht durch den Film (partielle Belichtung) unter Vakuum.

3. Auswaschen

nicht polymerisierte Bereiche wreden mit Lölsemittel herausgelöst. Danach ist die Platte gequollen.

4. Trockung

Quellung geht zurück. Temperatur darf 60°C nicht überschreiten, da sonst die Polyesterfolie schrumpfen kann.

5. Lichtfinishing

Bestrahlung mit UV-C-Licht setzt die klebrigkeit der Oberfläche herab. Festsetzen von Staub und Schmutz wird minimiert.

6. Nachbelichtung

Belichtung mit UV-A-Licht. Endgültige Härte wird erreicht. Unvernetzte Monomere werden Vernetzt.

Vollflächige Belichtung der Plattenrückseite durch die Trägerfolie hindurch mit UV-A-Licht

2.Hauptbelichtung

Belichtung mit UV-A-Licht durch den Film (partielle Belichtung) unter Vakuum.

3. Auswaschen

nicht polymerisierte Bereiche wreden mit Lölsemittel herausgelöst. Danach ist die Platte gequollen.

4. Trockung

Quellung geht zurück. Temperatur darf 60°C nicht überschreiten, da sonst die Polyesterfolie schrumpfen kann.

5. Lichtfinishing

Bestrahlung mit UV-C-Licht setzt die klebrigkeit der Oberfläche herab. Festsetzen von Staub und Schmutz wird minimiert.

6. Nachbelichtung

Belichtung mit UV-A-Licht. Endgültige Härte wird erreicht. Unvernetzte Monomere werden Vernetzt.

Tags: Photopolymerklischee, solid

Source:

Source:

Nennen sie zwei Nachteile eines

Quetschwalzenfarbwerks

Quetschwalzenfarbwerks

• Beim Abquetschen des Farbüberschusses kommt es im

Spaltausgang zu einem geringen Farbrücklauf auf der

Quetschwalze. Die Quetschwalze kann also bis zu 50%

der Farbe Mitnehmen. Damit ist das Farbangebot der

Rasterwalze geringer als das nominelle Schöpfvolumen.

• Bei höheren Druckgeschwindigkeiten kann es zum

Durchbiegen der Quetschwalze kommen. Dies hat zur

Folge, dass die Farbmenge auf der Rasterwalze über die

Bahnbreite unterschiedlich ist und es zu einer mäßigen

Tonwertzunahme kommt. Um dies zu vermeiden, sollte

• mit niedrigeren Druckgeschwindigkeit gefahren oder

• der Quetschbetrieb auf Druckmaschinen kleinerer

Druckbreiten beschränkt werden.

Spaltausgang zu einem geringen Farbrücklauf auf der

Quetschwalze. Die Quetschwalze kann also bis zu 50%

der Farbe Mitnehmen. Damit ist das Farbangebot der

Rasterwalze geringer als das nominelle Schöpfvolumen.

• Bei höheren Druckgeschwindigkeiten kann es zum

Durchbiegen der Quetschwalze kommen. Dies hat zur

Folge, dass die Farbmenge auf der Rasterwalze über die

Bahnbreite unterschiedlich ist und es zu einer mäßigen

Tonwertzunahme kommt. Um dies zu vermeiden, sollte

• mit niedrigeren Druckgeschwindigkeit gefahren oder

• der Quetschbetrieb auf Druckmaschinen kleinerer

Druckbreiten beschränkt werden.

Tags: Quetschwalzenfarbwerk

Source:

Source:

Beschreiben sie einen Auslaufbecher. Nehmen sie dabei

Bezug auf das Verhältnis Farbe/Lösemittel, die

Viskosität und die Zeitangabe.

Bezug auf das Verhältnis Farbe/Lösemittel, die

Viskosität und die Zeitangabe.

Mit einem Auslaufbecher wird die Viskosität der Farbe

bestimmt. Er hat eine fest definierte Füllmenge (meist 100ml)

und eine Düse mit fest definiertem Durchmesser (meist 3, 4 oder

6mm).

Der Auslaufbecher wird vollständig in die Farbe getaucht. Beim

herausziehen wird in dem Moment die Stoppuhr gedrückt,

indem der Becher keinen Kontakt mehr zur Farboberfläche hat.

Gestoppt wird die Zeit, wenn der Faden an der Düse abreißt.

< Zeit = niedrigviskose Farbe; > Zeit = Hochviskose Farbe

niedrigviskose Farbe hat meist einen höheren Lösemittelanteil.

Je höher die Temperatur, desto niedrigviskoser die Farbe.

bestimmt. Er hat eine fest definierte Füllmenge (meist 100ml)

und eine Düse mit fest definiertem Durchmesser (meist 3, 4 oder

6mm).

Der Auslaufbecher wird vollständig in die Farbe getaucht. Beim

herausziehen wird in dem Moment die Stoppuhr gedrückt,

indem der Becher keinen Kontakt mehr zur Farboberfläche hat.

Gestoppt wird die Zeit, wenn der Faden an der Düse abreißt.

< Zeit = niedrigviskose Farbe; > Zeit = Hochviskose Farbe

niedrigviskose Farbe hat meist einen höheren Lösemittelanteil.

Je höher die Temperatur, desto niedrigviskoser die Farbe.

Tags: Auslaufbecher, Viskosität

Source:

Source:

Erläutern sie, welche Funktion die Nachbelichtung bei

der Herstellung eine Fotopolymeren Druckplatte hat

(wozu ist sie da und warum kann man das Ziel der

Nachbelichtung nicht bei der Hauptbelichtung

erreichen?)

der Herstellung eine Fotopolymeren Druckplatte hat

(wozu ist sie da und warum kann man das Ziel der

Nachbelichtung nicht bei der Hauptbelichtung

erreichen?)

Die Druckplatte wird vollständig ausgehärtet. Das war vorher

noch nicht möglich, da ansonsten die Klebrigkeit nicht herab

gesetzt werden konnte (beim Lichtfinishing).

noch nicht möglich, da ansonsten die Klebrigkeit nicht herab

gesetzt werden konnte (beim Lichtfinishing).

Tags: Lichtfinishing, Nachbelichtung, Photopolymer, Platte

Source:

Source:

Erläutern sie warum das Flexodruckverfahren bei hart

geklebten Platten so empfindlich auf kleine Änderungen

der Druckbeistellung reagiert.

geklebten Platten so empfindlich auf kleine Änderungen

der Druckbeistellung reagiert.

Das Verfahren ist deshalb so empfindlich, weil die harte Folie

kaum kompressibel ist und daher Ungleichheiten im

Bedruckstoff oder der Platte nicht so gut ausbessern kann.

kaum kompressibel ist und daher Ungleichheiten im

Bedruckstoff oder der Platte nicht so gut ausbessern kann.

Tags: Druckbeistellung, Platte

Source:

Source:

Nennen sie möglichst viele Vorteile der Sleeve

Technologie.

Technologie.

• schneller Auftragswechsel ( 5 Minuten für 8 Zylinder) auf

Grund

○ Hülsenwechsel

○ der Verwendung von Luftzylindern und

○ einer Lagerung, die keinen Zylinderausbau erfordert.

• Bei Wiederholaufträgen kann die Platte auf dem Sleeve

montiert gelagert werden, da der Sleeve teils deutlich

preiswerter ist, als ein Plattenzylinder.

• Nahtlose Sleeves verfügen über eine hohe

Passergenauigkeit.

• Formatvariabilität: Ein 10 mm Sprung in der

Rapportlänge (= 10/π mm Durchmesserzuwachs) wird

durch eine Zunahme der Wandstärke des Sleeves um ca.

1,5 mm gewährleistet.

Grund

○ Hülsenwechsel

○ der Verwendung von Luftzylindern und

○ einer Lagerung, die keinen Zylinderausbau erfordert.

• Bei Wiederholaufträgen kann die Platte auf dem Sleeve

montiert gelagert werden, da der Sleeve teils deutlich

preiswerter ist, als ein Plattenzylinder.

• Nahtlose Sleeves verfügen über eine hohe

Passergenauigkeit.

• Formatvariabilität: Ein 10 mm Sprung in der

Rapportlänge (= 10/π mm Durchmesserzuwachs) wird

durch eine Zunahme der Wandstärke des Sleeves um ca.

1,5 mm gewährleistet.

Tags: Sleeve Technologie

Source:

Source:

Flashcard set info:

Author: sfahle

Main topic: Drucktechnik

Topic: Druckverfahren: Flexodruck

School / Univ.: Wuppertal

City: Wuppertal

Published: 27.11.2009

Tags: Drucktechnik, Flexodruck

Card tags:

All cards (38)

Auslaufbecher (1)

Bahnkraftverlauf (1)

Bauteile (1)

Bedruckstoffe (1)

Belichtung (1)

Beschichten (1)

Coextrudieren (1)

Druckbeistellung (1)

Einfärbung (1)

Folien (2)

Formfaktor (1)

Formfaktoren (1)

Gravur (2)

Kammerrakel (1)

Kompaktbauweise (1)

Koronabehandlung (1)

Lackieren (1)

Laminieren (1)

Leitwalzen (1)

Lichtfinishing (1)

Linienraster (1)

Nachbelichtung (1)

Näpfchen (1)

Photopolymer (1)

Platte (2)

Platten (2)

Plattenstärke (1)

Qualität (1)

Rakelung (1)

Raster (2)

Rasterwalze (5)

Rückwirkung (1)

Schöpfvolumen (2)

solid (1)

Streulicht (1)

Umlenkstangen (1)

UV-Strahler (1)

Verbundfolien (1)

Viskosität (1)

Zugwerk (1)